什么是SPC

SPC是英文Statistical Process Control的字首简称,即统计过程控制。SPC就是应用统计技术对过程中的各个阶段进行监控,从而达到改进与保证质量的目的。SPC强调全过程的预防。

SPC给企业各类人员都带来好处。对于生产第一线的操作者,可用SPC方法改进他们的工作,对于管理干部,可用SPC方法消除在生产部门与质量管理部门间的传统的矛盾,对于领导干部,可用SPC方法控制产品质量,减少返工与浪费,提高生产率,最终可增加上缴利税。

SPC的特点是:

(1)SPC是全系统的,全过程的,要求全员参加,人人有责。这点与全面质量管理的精神完全一致。

(2)SPC强调用科学方法(主要是统计技术,尤其是控制图理论)来保证全过程的预防。

(3)SPC不仅用于生产过程,而且可用于服务过程和一切管理过程。

SPC发展简史

过程控制的概念与实施过程监控的方法早在20世纪20年代就由美国的休哈特(W. A.Shewhart)提出。今天的SPC与当年的休哈特方法并无根本的区别。

美国从20世纪80年代起开始推行SPC。美国汽车工业已大规模推行了SPC,如福特汽车公司,通用汽车公司,克莱斯勒汽车公司等,上述美国三大汽车公司在ISO9000的基础上还联合制定了QS9000标准,在与汽车有关的行业中,颇为流行。美国钢铁工业也大力推行了SPC,如美国LTV钢铁公司,内陆钢铁公司,伯利恒钢铁公司等等。

QS9000质量管理体系要求是由美国三大汽车公司--克莱斯勒、福特和通用汽车公司共同制订,于1994年颁布的一套完整的质量体系标准。

SPC的进行步骤

进行SPC有下列步骤:

步骤1:培训SPC。培训内容主要有下列各项:SPC的重要性,正态分布等统计基本知识,质量管理七种工具,其中特别是要对控制图深入学习,两种质量诊断理论,如何制订过程控制网图,如何制订过程控制标准等等。

步骤2:确定关键变量(即关键质量因素)。具体又分为以下两点:

(1) 对全厂每道工序都要进行分析(可用因果图),找出对最终产品影响最大的变量,即关键变量(可用排列图)。如美国LTV钢铁公司共确定了大约20000个关键变量。

(2) 找出关键变量后,列出过程控制网图。所谓过程控制网图即在图中按工艺流程顺序将每道工序的关键变量列出。

步骤3:提出或改进规格标准。具体又分为以下两点:

(1) 对步骤2得到的每一个关键变量进行具体分析。

(2) 对每个关键变量建立过程控制标准,并填写过程控制标准表。

本步骤最困难,最费时间,例如制定一个部门或车间的所有关键变量的过程控制标准,大约需要两个多人年(即一个人要工作量年多)。

步骤4:编制控制标准手册,在各部门落实。将具有立法性质的有关过程控制标准的文件编制成明确易懂、便于操作的手册,使各道工序使用。如美国LTV公司共编了600本上述手册。

步骤 5:对过程进行统计监控。主要应用控制图对过程进行监控。若发现问题,则需对上述控制标准手册进行修订,及反馈到步骤4。

步骤6:对过程进行诊断并采取措施解决问题。可注意以下几点:

(1) 可以运用传统的质量管理方法,如七种工具,进行分析。

(2) 可以应用诊断理论,如两种质量诊断理论,进行分析和诊断。

(3) 在诊断后的纠正过程中有可能引出新的关键质量因素,即反馈到步骤2,3,4 。

推行SPC的效果是显著的。如美国率LTV公司1985年实施了SPC后,劳动生产率提高了20%以上。

spc包括的内容

正态分布等统计基本知识

质量管理七种工具,其中特别是要对控制图深入学习

两种质量诊断理论

如何制订过程控制网图

如何制订过程控制标准等等

质量管理七种工具

1直方图是用来分析数据信息的常用工具,它能够直观地显示出数据的分布情况。

2流程图是将一个过程的步骤用图的形式表示出来的一种图示工具。它既可以用来描述现有过程,亦可用来设计一个新过程。

3关联图用于将关系纷繁复杂的因素按原因-结果或目的-手段等目的有逻辑地连接起来的一种图形方法。

4亲和图用于归纳、整理由“头脑风暴”法产生的观点、想法等语言资料,按它们之间的亲近关系加以归类、汇总的一种图示方法。

5排列图又叫帕累托图,它是将各个项目从最主要到最次要的顺序进行排列的一种工具

6控制图用来对过程状态进行监控,并可度量、诊断和改进过程状态。

7树图也叫系统图,它可以系统地将某一主题分解成许多组成要素,以显示主题与要素、要素与要素之间的逻辑关系和顺序关系

8散布图是用来发现和显示两组相关数据之间相关关系的类型和程度,或确认其预期关系的一种示图工具。

9调查表又叫检查表、统计分析表等,用来系统地收集资料和积累数据,确认事实并对数据进行粗略整理和分析的统计图表。

10因果图又叫鱼刺图,用来罗列问题的原因,并将众多的原因分类、分层的图形。

12矩阵图是以矩阵的形式分析因素间相互关系及其强弱的图形。它由对应事项、事项中的具体元素和对应元素交点处表示相关关系的符号构成。

雷达图用于描绘现有状况与目标之间差距的大小程度。

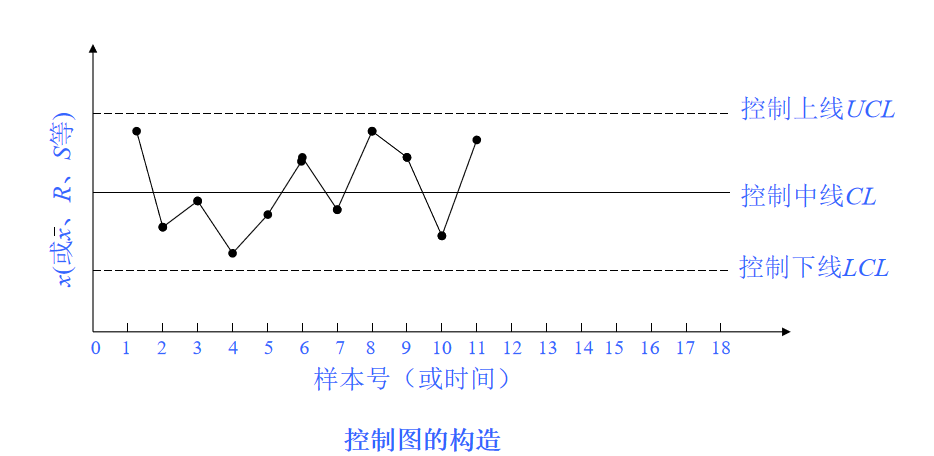

控制图及其基本构造

产生:控制图是由美国贝尔(Bell)通信研究所的休哈特(W.A Shewhart)博 士发明的,因此也称休哈特控制图。

定义:控制图是反映和控制质量特性值分布状态随时间而发生的变动情况

的图表。它是判断工序是 否处于稳定状态、保持生产过程始终处于正常状态的有效工具。

控制图与趋势图的比较

采用趋势图可以掌握不断变化着的工序状态。为了判别工序的质量波动是正常波动还是非正常波动,在趋势图的基础上,控制图发生如下变化:

①纵坐标可能是质量特性值,也可能是其统计量,如 、R 等;

②增加上、中、下三条控制线作为判断工序有无异常的标准和尺度。

若点子落在控制界限内,认为工序的波动是正常的波动;若点子

落在控制界限外或其排列有明显缺陷,则说明工序有异常因素的

影响。

1以随时间推移而变动着的样品号为横坐标,以质量特性

值或其统计量为纵坐标的平面坐 标系;

2三条具有统计意义的控制线:中心线CL、上控制线UCL

和下控制线LCL;

3一条质量特性值或其统计量的波动曲线。

控制图应用

在实际生产过程中,坐标系及三条控制线是由质量管理人员事先经过工序能力调查及其数据 的收集与计算绘制好的。工序的操作人员按预先规定好的时间间隔抽取规定数量的样品,将样品的测定值或其统计量在控制图上打点并联接为质量波动曲线,并通过点子的位置及排 列情况判断工序状态。

工序(过程)能力分析

1 基本概念

2 工序能力指数的计算

3 工序能力的评价与处置

4 工序能力调查

在产品制造过程中,工序是保证产品质量的最基本环节。 所谓工序能力分析,就是考虑 工序的设备、工艺、人的操作、材料、测量工具与方法以及环境对工序质量指标要求的适合 程度。工序能力分析是质量管理的一项重要的技术基础工作。它有助于掌握各道工序的质量保证 能力,为产品设计、工艺、工装设计、设备的维修、调整、更新、改造提供必要的资料和依据。

一 工序能力

1 概念:所谓工序能力,是指处于稳定、标准状态下,工序的实际加工能力。

●工序处于稳定状态,是指工序的分布状态不随时间的变化而变化,或称工序处于

受控状态 ;

● 工序处于标准状态,是指设备、材料、工艺、环境、测量均处于标准作业条件, 人员的操作 也是正确的。

●工序的实际加工能力是指工序质量特性的分散(或波动)有多大。加工能力强或弱

的区分关键是质量特性的分布范围大小,或集中程度。由于均方差σ是描述随机

变量分散的数字特征 ,而且,当产品质量特性服从正态分布N(μ,σ2)时,以

3σ原则确定其分布范围(μ±3 σ),处于该范围外的产品仅占产品总数的0.27%,

因此,人们常以6σ描述工序的实际加工能力。实践证明:用这样的分散范围表

示工序能力既能保证产品的质量要求,又能具有较好的经济性。

2 表达式:B=6σ 或 B≈6S

3 影响因素:

(1)人——与工序直接有关的操作人员、辅助人员的质量意识和操作技术水平;

(2)设备——包括设备的精度、工装的精度及其合理性、刀具参数的合理性等;

(3)材料——包括原材料、半成品、外协件的质量及其适用性;

(4)工艺——包括工艺方法及规范、操作规程的合理性;

(5)测具——测量方法及测量精度的适应性;

(6)环境——生产环境及劳动条件的适应性。

二 工序能力指数

1 概念:工序能力指数是衡量工序能力对产品规格要求满足程

度的数量值,记为Cp。通常以规格范围T与工序能力B的比

值来表示。即:

T=规格上限TU - 规格下限TL。

2 工序能力与工序能力指数的区别:工序能力是工序具有的实

际加工能力,而工序能力指数是指工序能力对规格要求满足

的程 度,这是两个完全不同的概念。工序能力强并不等于

对规格要求的满足程度高,相反,工序 能力弱并不等于对

规格要求的满足程度低。当质量特性服从正态分布,而且其

分布中心 与规格中心Tm重合时,一定的工序能力指数

将与一定的不合格品率相对应。因此,工 序能力指数越大,

说明工序能力的贮备越充足,质量保证能力越强,潜力越大,

不合格品率 越低。但这并不意味着加工精度和技术水平越高。

3 工序能力的评价与处置

工序能力指数Cp客观地、定量地反映了工序能力对规

格要求的适应程度,因此它是工序能 力评价的基础。

根据工序能力指数的大小一般可将加工分为五类:

1 Cp>1.67 特级加工

2 1.67≥Cp>1.33 一级加工

3 1.33≥ Cp>1 二级加工

4 1≥Cp>0.67 三级加工

5 Cp≤0.67 四级加工

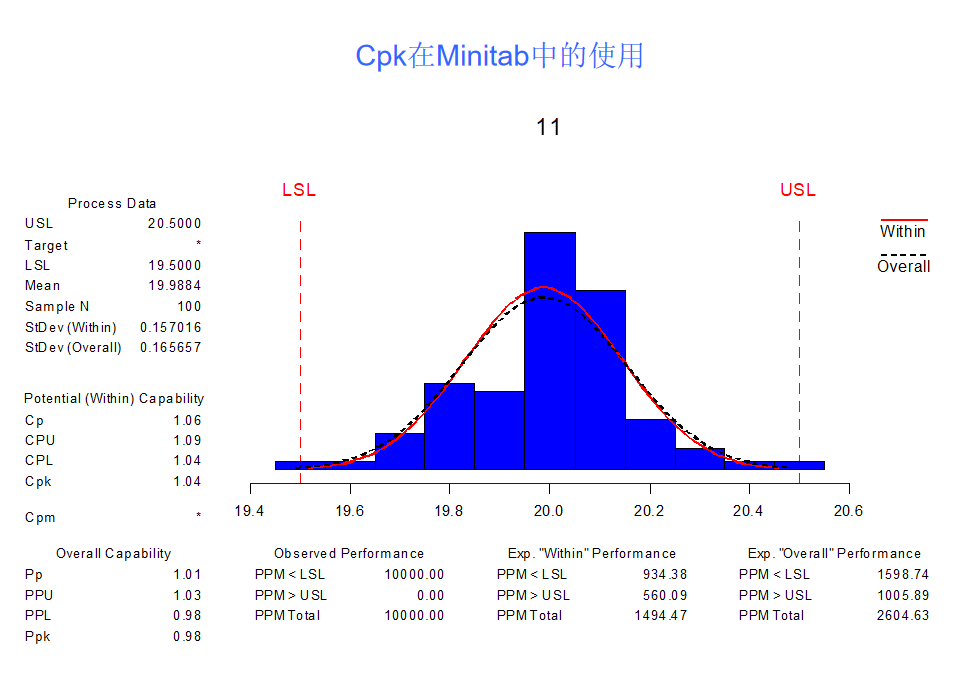

Cp与Pp的一些概念:

T=target

T=目标值

USL=upper specification limit

USL=规格上限

LSL=lower specification limit

LSL=规格下限

CL=center line

CL=中心值

UCL=upper control line

UCL=管制上限

LCL=low control line

LCL=管制下限

StDev(Within)=estimate of within subgroup process standard deviation

StDev(Within)=组内标准差

StDev(Overall)=estimate of overall process standard deviation

StDev(Overall)=总标准差

Cp与Pp的一些概念:

1 The reasons there are two main expressions for "population" and "sample"” is that one is "biased estimator" and the other is not.

“母体”与“样本”之所以有两种表达公式,是因为一个是有偏估计,另一个则不是。

How much real practical difference is there between using a standard deviation with n in the denominator versus one with (n-1)

计算标准差使用分母为n和n-1的两个公式,现实究竟有多大的差异?

With thirty points you are under 2% in disagreement. So in industrial situations it is always to use the (n-1) formula.

30个数据就会存在2%的差异,所以在工业生产中,通常使用n-1的公式。

Most of the data we‘ve collected are individual data or multiple readings for subgroup data.

我们收集的数据通常是单独的数据或是多次测量的多组数据。

PROCESS CAPABILITY is defined as the 6 sigma range of a process's inherent variation, where sigma is usually estimated by R-bar/d2 and where inherent variation is defined as that portion of process variation due to common causes only.

过程能力定义为6sigma(3sigma控制线)过程的固有偏差,这里的sigma通常使用R-bar/d2计算,而固有偏差则仅是一般原因造成的,为过程偏差的一部分。

PROCESS PERFORMANCE is defined as the 6 sigma range of a process's total variation where sigma is usually estimated by s, the sample standard deviation

过程表现则定义为6sigma(3sigma控制线)过程的全部差异,这里的sigma是用样本的标准差来计算的。

4 Cpk---Process capability index attempts to answer the question “does my process in the long run meet specification?”

CpK---过程能力指数用来回答“过程长期运行时是否能满足要求?”

5 Ppk---Process performance index attempts to answer the question "does my current production sample meet specification ?"

PpK---过程表现能力用来回答“目前过程生产的样品能否满足要求?”

6 "Long Term" versus "Within" and "Short Term" versus "Overall" it seems antinomy.

“长期”“组内”和“短期”“全部”看起来是自相矛盾的。,

To my opinion, process should be stable in the long run if not we calls the alternate potential process.

在我看来,长期运行下的过程应该是稳定的,如果不是那就称为潜在过程。

Meanwhile, process capability evaluation can only be done after the process is brought into statistical control, that’s to say, the process you studied is stable without BETWEEN VARIATION.

同时,过程能力的研究只有在过程已处于统计管制之下才能进行,也就是你所研究的过程已消除了组间差异。

The reason is simple: Cpk is a prediction, and one can only predict something that is stable. And process performance indices should only be used when statistical control cannot be evaluated.

原因很简单:Cpk只是一个预测,只能对稳定的东西作出预测,而过程表现PpK则应该用在还没有进行管制的过程。

Then comes to the problem or misunderstand: process in long run (potential process) only has within variation, i.e. short term variability. Also, overall variation is equal to long term variability we often say.

于是问题或误解就产生了:长期运行下的过程(潜在过程)只有组内变异,也就是短时间内的变化,而总变异就是我们通常讲的长时间的变化。

So we often assosiate "Cpk"with"Long Term","Within"and"Potential" and "PpK"with"Short Term"and"Overall".

所以,我们就经常把Cpk与“长期”“组内”“潜在”联系在一起,而Ppk则与“短期”“全部”联系在一起。

Avoid confusion of "Long Term" and "Short Term", Even MINITAB no longer uses long-term & short-term. As of Release 13 they changed their terminology so it now associates Cpk with the descriptor "Potential (Within)" and Ppk with the descriptor "Overall".

为了避免混淆“长期”与“短期”,就连MINITAB也不再使用“长期”与“短期”,13版本就更改了相关术语,Cpk使用潜在(组内),Ppk使用全部。

when use Cp/CpK & Pp/PpK

for Cp/Cpk

1 Data from control charts

2 no less than 100 data points

for Pp/PpK

1 process is chronically unstable but meeting the specifications and in a predictable pattern.

2 Data from short term(短时间) studies: a snap shot of the process

3 less than 100 data points

4 when we do PPAP